تعد تكلفة إنشاء مصنع غازات صناعية من أهم العوامل التي يوليها المستثمرون اهتمام بالغ قبل الشروع في هذا النوع من المشاريع الصناعية. يعتمد تحديد هذه التكلفة على عدة عناصر أساسية تشمل حجم المصنع، نوع الغازات المنتجة، التجهيزات والمعدات اللازمة، البنية التحتية، والالتزام بمعايير السلامة والجودة.

فكرة مشروع مصنع غازات صناعية

يهدف مشروع مصنع الغازات الصناعية إلى إنتاج وتعبئة مجموعة متنوعة من الغازات التي تستخدم في المجالات الطبية والصناعية، مثل الأوكسجين والنيتروجين وثاني أكسيد الكربون والأسيتيلين.

يسهم هذا المشروع في دعم القطاعات الحيوية كالمستشفيات والمصانع والمختبرات، من خلال توفير منتجات ذات جودة عالية بأسعار تنافسية. كما يساهم المصنع في تعزيز الاكتفاء المحلي وتقليل الاعتماد على الاستيراد، إلى جانب توفير فرص عمل وتطوير الخبرات الفنية في مجال الصناعات الكيميائية.

أهداف المشروع

- تلبية احتياجات السوق المحلي من الغازات الصناعية والطبية.

- تقليل الاعتماد على الاستيراد.

- توفير فرص عمل فنية وإدارية.

- تحقيق أرباح مستقرة من خلال عقود طويلة الأمد مع المصانع والمستشفيات.

العملاء المستهدفون

- المستشفيات (غازات طبية).

- مصانع اللحام والمعادن (الأوكسجين، الأسيتيلين، الآرغون).

- شركات الأغذية والمشروبات (CO₂).

- شركات الصيانة والمختبرات.

تحليل احتياجات السوق الليبي للغازات الصناعية

يشهد السوق الليبي للغازات الصناعية نمو ملحوظ نتيجة زيادة الطلب من قطاعات متعددة، أبرزها القطاع الطبي والصناعي.

إذ يقدر أن حوالي 45% من الطلب المحلي يتركز على غاز الأوكسجين المستخدم في المستشفيات ومراكز العلاج، بينما يمثل النيتروجين والآرغون نحو 30% من إجمالي الاستهلاك نظرًا لاعتماد مصانع اللحام والمعادن عليهما بشكل أساسي.

كما يقدر أن ثاني أكسيد الكربون والأسيتيلين يشكلان نحو 20% من حجم السوق، نظرًا لاستخدامهما في الصناعات الغذائية وأعمال القطع واللحام. ومع محدودية الإنتاج المحلي، يتم تغطية أكثر من 35% من احتياجات السوق عبر الاستيراد من دول مجاورة مثل تونس والجزائر.

تظهر المؤشرات أن السوق الليبي يمتلك فرصة نمو تتراوح بين 10% إلى 15% سنويًا خلال السنوات الخمس القادمة، خاصة مع توسع الخدمات الصحية وزيادة النشاط الصناعي في المدن الكبرى مثل طرابلس ومصراتة وبنغازي.

كما تشير التقديرات إلى أن نسبة العجز في تلبية الطلب المحلي تصل إلى 25% بسبب ضعف البنية الإنتاجية والتوزيعية، ما يجعل الاستثمار في مصنع محلي لإنتاج الغازات الصناعية فرصة واعدة لتغطية هذه الفجوة.

تعرف كذلك علي دراسة جدوى مصنع كيماويات

تكلفة إنشاء مصنع غازات صناعية

تختلف تكلفة إنشاء مصنع غازات صناعية حسب حجم المشروع ونوع التكنولوجيا المستخدمة، بالإضافة إلى الطاقة الإنتاجية وعدد أنواع الغازات المنتجة.

- مصنع صغير (طاقـة محدودة لإنتاج الأوكسجين أو النيتروجين): تتراوح التكلفة بين 1,632,000 إلى 4,352,000 دينار ليبي وتشمل معدات الإنتاج (PSA Unit)، غرفة التعبئة، أسطوانات الغاز، وبعض أعمال الإنشاء والتوصيلات.

- مصنع متوسط (ينتج عدة أنواع من الغازات الصناعية والطبية): التكلفة التقديرية بين 5,440,000 إلى 27,200,000 دينار ليبي، وتشمل وحدة فصل الهواء (Air Separation Unit) بطاقة إنتاج متوسطة، نظام تعبئة وتخزين، معدات ضغط وتبريد، وبنية تحتية متكاملة.

- مصنع كبير (إنتاج صناعي ضخم وتغطية على مستوى دولة أو إقليم): التكلفة الإجمالية قد تصل إلى 54,400,000 إلى 272,000,000 دينار ليبي، وتشمل وحدات إنتاج متعددة، نظام تحكم مركزي، محطات تعبئة كبيرة، ومستودعات توزيع واسعة.

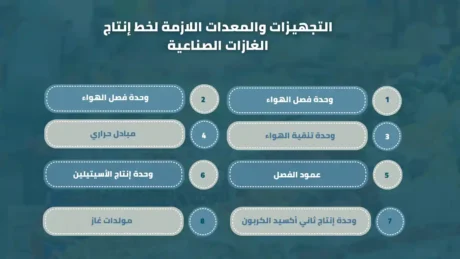

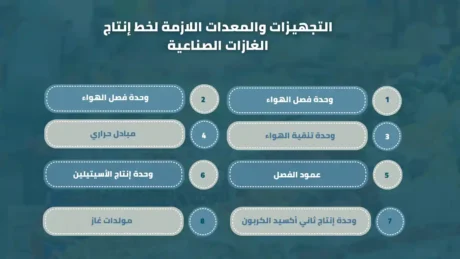

التجهيزات والمعدات اللازمة لخط إنتاج الغازات الصناعية

عند وضع بنود تكلفة إنشاء مصنع غازات صناعية فإن التجهيزات والمعدات تعتبر من اهم البنود.

- وحدة فصل الهواء: تستخدم لفصل مكونات الهواء وإنتاج غازات مثل الأوكسجين، النيتروجين، والآرغون بنقاوة عالية من خلال التبريد العميق.

- ضاغط الهواء: يعمل على ضغط الهواء الداخل إلى وحدة الفصل لرفع كفاءتها وضمان تدفق مستمر للهواء.

- وحدة تنقية الهواء: تزيل الرطوبة والزيوت والشوائب من الهواء قبل دخوله في عملية الفصل.

- مبادل حراري: يستخدم لتبريد الهواء المضغوط قبل دخوله إلى عمود الفصل لتسهيل عملية التمييز بين الغازات.

- عمود الفصل: يعتبر القلب الأساسي للعملية، حيث يتم فيه فصل الغازات المختلفة حسب درجات غليانها.

- وحدة إنتاج الأسيتيلين: تنتج غاز الأسيتيلين من تفاعل كربيد الكالسيوم مع الماء، ويستخدم بشكل رئيسي في أعمال اللحام والقطع.

- وحدة إنتاج ثاني أكسيد الكربون: تعمل على استخلاص غاز ثاني أكسيد الكربون من مصادر احتراق أو تخمير، ثم تنقيته وضغطه لتعبئته.

- مولدات غاز: تستخدم لإنتاج الأوكسجين أو النيتروجين بطريقة اقتصادية دون الحاجة إلى التبريد العميق، وهي مناسبة للمصانع الصغيرة والمتوسطة.

اشتراطات السلامة والتراخيص اللازمة للمصنع

- تصميم الموقع وفق معايير الأمان الصناعي: يجب أن يقام المصنع في منطقة صناعية بعيدة عن التجمعات السكنية، مع ترك مسافة أمان كافية بين مناطق الإنتاج والتخزين.

- تهوية مناسبة داخل مناطق التشغيل والتعبئة: لضمان عدم تراكم الغازات أو الأبخرة داخل الورش والمستودعات، ويفضل تركيب مراوح شفط ومخارج هواء طبيعية وصناعية.

- أنظمة الكشف عن تسرب الغازات: يجب تركيب أجهزة حساسة للكشف المبكر عن أي تسرب للغازات القابلة للاشتعال أو السامة، خصوصاً الأوكسجين والأسيتيلين.

- أنظمة الإطفاء ومكافحة الحرائق: يجب تجهيز المصنع بأنظمة إطفاء تلقائية (بالماء أو الغاز الخامل) بالإضافة إلى طفايات يدوية في جميع مناطق العمل.

- خطة طوارئ وإخلاء واضحة: يشترط إعداد خطة مكتوبة للتعامل مع الحوادث والانفجارات، مع تحديد مخارج الطوارئ ومسارات الإخلاء وتدريب العاملين عليها.

يمكنك الاطلاع كذلك علي دراسة جدوى مصنع طوب اسمنتي

الهيكل التشغيلي المطلوب للمصنع

- الإدارة العليا: تشمل المدير العام أو المدير التنفيذي الذي يشرف على جميع عمليات المصنع ويضع الخطط الاستراتيجية ويضمن الالتزام بمعايير الجودة والسلامة.

- إدارة الإنتاج: مسؤولة عن تشغيل وحدات الإنتاج، مراقبة العمليات اليومية، وضمان استمرارية الإنتاج حسب المخطط. تشمل مشرفي خطوط الإنتاج وفنيي التشغيل.

- الجودة والرقابة: تختص بفحص نقاوة الغازات وجودة التعبئة والتخزين، وإجراء الفحوصات الدورية لضمان الالتزام بالمعايير المحلية والدولية.

- الصيانة: تتولى صيانة المعدات، الضواغط، وحدات التبريد، وأنظمة التحكم. كما تُشرف على جداول الصيانة الوقائية لتجنب توقف الإنتاج.

- إدارة السلامة والصحة المهنية: مسؤولة عن تطبيق إجراءات السلامة، متابعة الالتزام باستخدام معدات الوقاية الشخصية، وفحص أجهزة كشف التسرب وأنظمة مكافحة الحرائق.

- إدارة المستودعات والتوزيع: تشرف على تخزين الغازات في الأسطوانات والخزانات السائلة، وتنظيم عملية تعبئة الأسطوانات، وتنسيق النقل والتوزيع إلى العملاء.

- الإدارة المالية والإدارية: تتولى المحاسبة، الرواتب، المشتريات، والموارد البشرية، بالإضافة إلى متابعة التراخيص والتقارير القانونية.

المخاطر والتحديات وطرق تقليلها

تواجه مصانع الغازات الصناعية عدة مخاطر رئيسية تشمل احتمال حدوث انفجارات أو حرائق نتيجة الغازات القابلة للاشتعال مثل الأسيتيلين والهيدروجين، وتسرب الغازات المؤكسدة أو السامة مثل الأوكسجين وثاني أكسيد الكربون، إضافةً إلى انخفاض جودة الغازات أو تلوثها،

وأعطال المعدات والضواغط التي قد تؤدي لتوقف الإنتاج أو تلف الأجهزة، فضلاً عن الحوادث الميكانيكية للعمال أثناء النقل والتخزين، والمشكلات البيئية أو التنظيمية الناتجة عن الانبعاثات أو النفايات.

لتقليل هذه المخاطر، يجب تطبيق التصميم الهندسي السليم الذي يفصل مناطق التخزين عن الإنتاج ويضمن تهوية كافية، مع الالتزام بمعايير السلامة والصحة المهنية وتوفير معدات الوقاية الشخصية وخطط الإخلاء للطوارئ.

كما يجب تركيب أنظمة كشف تسرب الغازات وأنظمة إطفاء، وإجراء صيانة دورية للمعدات، إلى جانب تدريب العاملين بشكل مستمر على التشغيل الآمن وحالات الطوارئ.

بالإضافة لذلك، ينبغي مراقبة جودة الغازات بانتظام، الامتثال للمعايير البيئية، تأمين المصنع والعاملين، وإدارة المخاطر المالية من خلال خطط طوارئ وتنويع مصادر الإيرادات لضمان استمرار التشغيل وتقليل احتمالات الخسارة.

الأسئلة الشائعة (FAQ)

ما هي أكبر العناصر تكلفة إنشاء مصنع غازات صناعية؟

تمثل وحدات الإنتاج مثل وحدات فصل الهواء (ASU) أو أنظمة PSA نحو 50-60% من إجمالي التكلفة، بينما تشكل معدات التعبئة والتخزين حوالي 15-20%، والبنية التحتية والأنابيب حوالي 10-15%.

هل تختلف التكلفة حسب نوع الغاز المنتج؟

نعم، فإنتاج الغازات الطبية مثل الأوكسجين يتطلب تجهيزات نقية ومعايير جودة أعلى، ما يزيد التكلفة مقارنة بالغازات الصناعية مثل النيتروجين أو ثاني أكسيد الكربون.

هل تشمل تكلفة إنشاء مصنع غازات صناعية تجهيزات السلامة؟

يجب احتساب نحو 5-10% من التكلفة الإجمالية لمعدات السلامة، مثل أجهزة كشف التسرب، أنظمة الإطفاء، وأنظمة التحكم والمراقبة.

هل يمكن تقليل التكلفة عن طريق شراء معدات مستعملة؟

نعم، شراء بعض المعدات المستعملة قد يقلل التكلفة، لكنه يحمل مخاطر أكبر فيما يتعلق بالصيانة والأمان، ويجب فحص المعدات بعناية قبل الشراء.

اطلب استشارتك المجانية اليوم واقترب خطوة من تحقيق أهداف مشروع احلامك، لا تترك نجاح المشروع للصدفة، واطلب دراسة جدوى للمشروع لاقتناص الفرص ومعالجة التحديات، فيمكنك التواصل الآن مع متخصصي دراسات الجدوي عن طريق الواتساب (+20 10 98432278) أو عن طريق البريد الإلكتروني على ([email protected]).